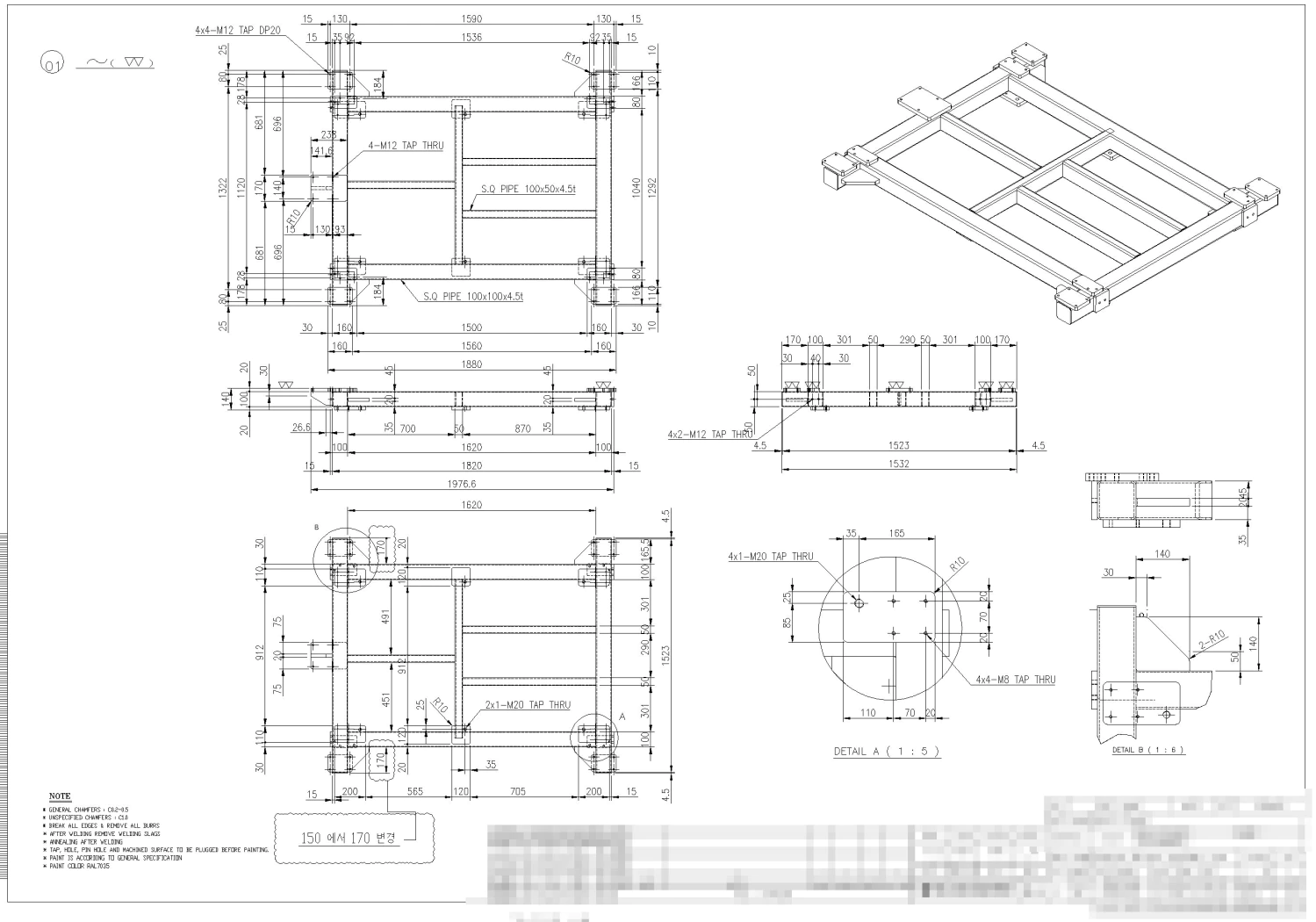

전기자동차 배터리 모듈 페키징 장비 설계 실링 부스바(버스바) 결합 검사 커버조립 여러 공정 라인 설계 남음 도면이 별로 없음. 아래의 사지은 참고사진입니다.

EV자동차 배터리 모듈 생산 설비 설계

Nick Flaherty는 최첨단 연구 및 프로토타입 공장이 EV 부품 제조 자동화를 발전시키는 데 도움을 주고 있다

일부 자동차 제조업체는 수년 동안 완전 자동화된 차량 조립을 진행해 왔으며 EV 제조업체는 이러한 '소등' 접근 방식을 달성하려고 하지만 리튬 이온 셀, 배터리 팩 및 배선 하니스 조립에 대한 추가 문제가 있

e-모빌리티를 위한 자동화된 조립 접근 방식은 롤 프린팅부터 산업용 로봇까지 광범위한 산업 자동화 프로세스를 사용하며 프로세스 개선을 위해 적층 제조(AM) 및 디지털 트윈 소프트웨어와 같은 기술이 추가

새로운 생산 공정과 더 큰 리튬 이온 원통형 셀 크기는 배터리 셀의 자동화된 제조를 촉진하는 것을 목표로 하고 있습니다. 그 디자인은 생산 규모를 확대하는 데 핵심입니다. 폼 팩터는 직경 46mm, 길이 80mm 또는 4680 형식을 측정합니다. 이는 직경이 각각 18mm와 21mm인 이전 1865 및 2170 셀과 비교

공정 자동화의 또 다른 주요 영역은 점도와 혼합 비율이 모두 다른 접착제, 밀봉재 및 열충진제를 적용하는 것입니다.

자동차 생산의 전통적인 접착에서는 약 160~180°C의 용광로에서 경화되는 일액형 접착제를 사용

배터리 셀은 이 열을 견디지 못하므로 혼합 후 화학 반응을 거쳐 공정에서 경화되는 자가 경화 매체 또는 2액형 접착제가 사용됩니다. 또한 접착기능이 아닌 열밸런싱 기능을 갖춘 Thermal Gap Filler를 적용하였습니다. 이를 통해 배터리의 수명과 작동 범위가 연장됩니다.

배터리의 개별 셀은 배터리 상자에 넣기 전에 함께 접착되어 모듈을 형성합니다. 2액형 접착제를 사용하는 것은 새로운 것이 아니며 다른 산업에서도 널리 사용됩니다. 그러나 자동차 부문에서는 테스트 차량 및 소규모 생산에서 소량만 사용되었습니다.

응용기술의 발전은 효율적인 대용량 처리에 중요한 역할을 합니다. 이 기술은 다양한 점도와 혼합 비율에 유연하게 적응할 뿐만 아니라 열 인터페이스 재료를 적용하여 배터리의 열 균형을 지원해야 합니다.

1액형 접착제로는 충분하지 않습니다. 전기 자동차의 배터리 팩에는 보호, 냉각 및 부식 방지 밀봉이 필요합니다. 또한 하중을 지탱하는 부품으로서 하중을 견디고 충돌 방지 기능을 갖춘 강성이 필요합니다. 또한 배터리 모듈을 교체해야 하는 경우 잔여물을 남기지 않고 접착된 커버를 분리하기 위한 수리 개념도 필요

설계후 남은 도면이 별로 없습니다.

'기계설계 제작 > 기계설계 CAD' 카테고리의 다른 글

| PCB컴퍼멀 코팅 인라인장비 (0) | 2023.08.23 |

|---|---|

| PCB가열 건조기 인라인 방식 자동화 (0) | 2023.08.23 |

| 서보프레스 베어링 압입기 가계설계 (0) | 2023.08.23 |

| 방음패드부착기 자동화 장비 스폰지 자동 부착기 (0) | 2023.08.23 |

| 용접지그 용접클램프 설계 co2용접기 자동화장비 (0) | 2023.08.23 |